高額素材のロス率を改善

緻密化・高額化する光学製品。

量産化のためにさらなるコストカットを。

光通信やセンシングなどの技術が発達し、光学部品の需要が高まっています。メガネレンズやカメラのような日常的な製品から、光通信や半導体製造に使われる微細な製品まで種類も用途も、大きさもさまざまです。

さらに基板もガラスからプラスチック、結晶まで幅広く、中には高額な基板があり、工程不良のない高い品質に加え、素材をロスなく使い切るというコストカットも光学メーカーに求められる課題です。

課題真空蒸着による非付着が引き起こす素材ロスをなくしたい。

光学薄膜のコーティングには、真空蒸着という手法が用いられます。沸騰する水の上にメガネをかざすとレンズに水蒸気が付着する現象を工業的に応用したもので、材料を気化させた蒸気中に基板を設置することで、基板表面に薄膜を形成します。

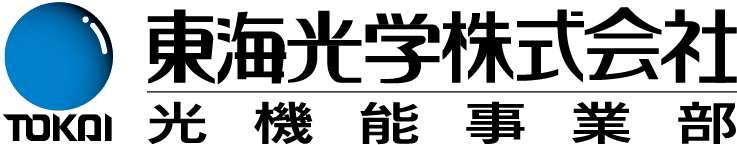

この際、基板をホルダーで固定しますが、固定した部分をコーティングすることができません。コーティング後に外周をカットしたり、保持部として使用する場合は、外周部のコーティングが課題になることはありませんが、半導体ウェハやレーザ光学系で用いる結晶など、チップ化して製品にするような微細な基板の場合、ホルダーで外周の一部が使用できなくなるだけでもロスとなります。結晶基盤のような高額素材は数枚のロスも見逃せません。コストカットを求めるクライアントの声に対し、コーティング工程を見直す必要がありました。

課題

ソリューション生産方法の改善を図り、基板全面にコーティング可能に。

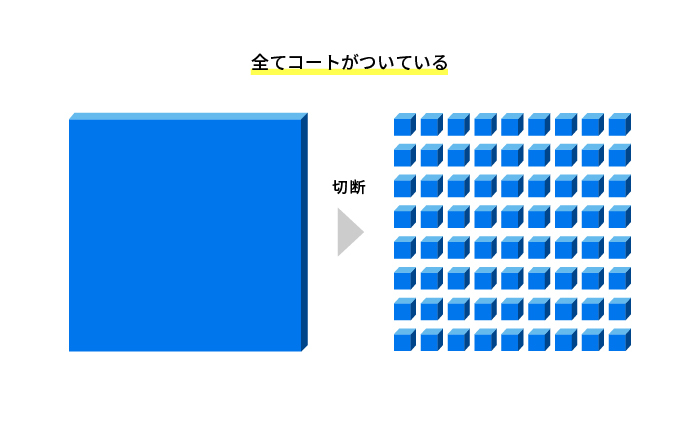

コーティングの成膜設計や光学部品の提供などでお客様の課題解決をしてきた当社ですが、本件に関しては、基盤保持方法の見直しを進めました。これまで基板を下から支えるという固定概念にとらわれず、蒸着軸を改善して、上部や側面から固定する方法を生み出した結果、基板の全面へのコーティングが可能になりました。膜が付着していない部分がなくなり、素材を廃棄することなくすべて製品化することができるようになって、大幅なコストカットにつながりました。

東海光学のソリューション

今後の展望

成膜設計以外にも幅広い視野で課題解決に努めます。

本ケースのような『全面コート』は、基板の性質や形状、重量などが制限されるため、すべての基材に適合できませんが、「ロスをなくして、コストカットしたい」というクライアントからのご要望に対し、成膜の生産方法を再検討することで解決を導くことができました。

『全面コート』に関しては、さらなる改善と研究を進めて、取扱できる素材の種類を増やしていきたいと考えています。また、これからも光学性能に関する要望以外にも、幅広い視野を持ってアイディアを出し、改善提案に努めていきます。

お問い合わせ窓口

ご質問・ご相談など、お気軽にお問合せください。

- 東海光学株式会社 光機能事業部

- ソリューション

- 高額素材のロス率を改善