半導体

高機能化・高い品質基準が求められる半導体産業を支える。

需要の高まりと共に、小型化・高精度化も急務に。

今や私たちの暮らしに欠かせない半導体。スマートフォン需要の高まりやIoT化などによる通信環境整備の強化、さらには温室効果ガス排出量低減をめざした電気自動車の世界的な普及など、生活の変化によって半導体の需要は高まる一方です。小型化や高精度化も求められており、半導体製造の薄膜形成や露光・現像、品質検査などに欠かせない光学技術にもさらなる技術革新が必要となっています。

製造装置

光を効率よく照射。かつナノレベルの差異も検出。

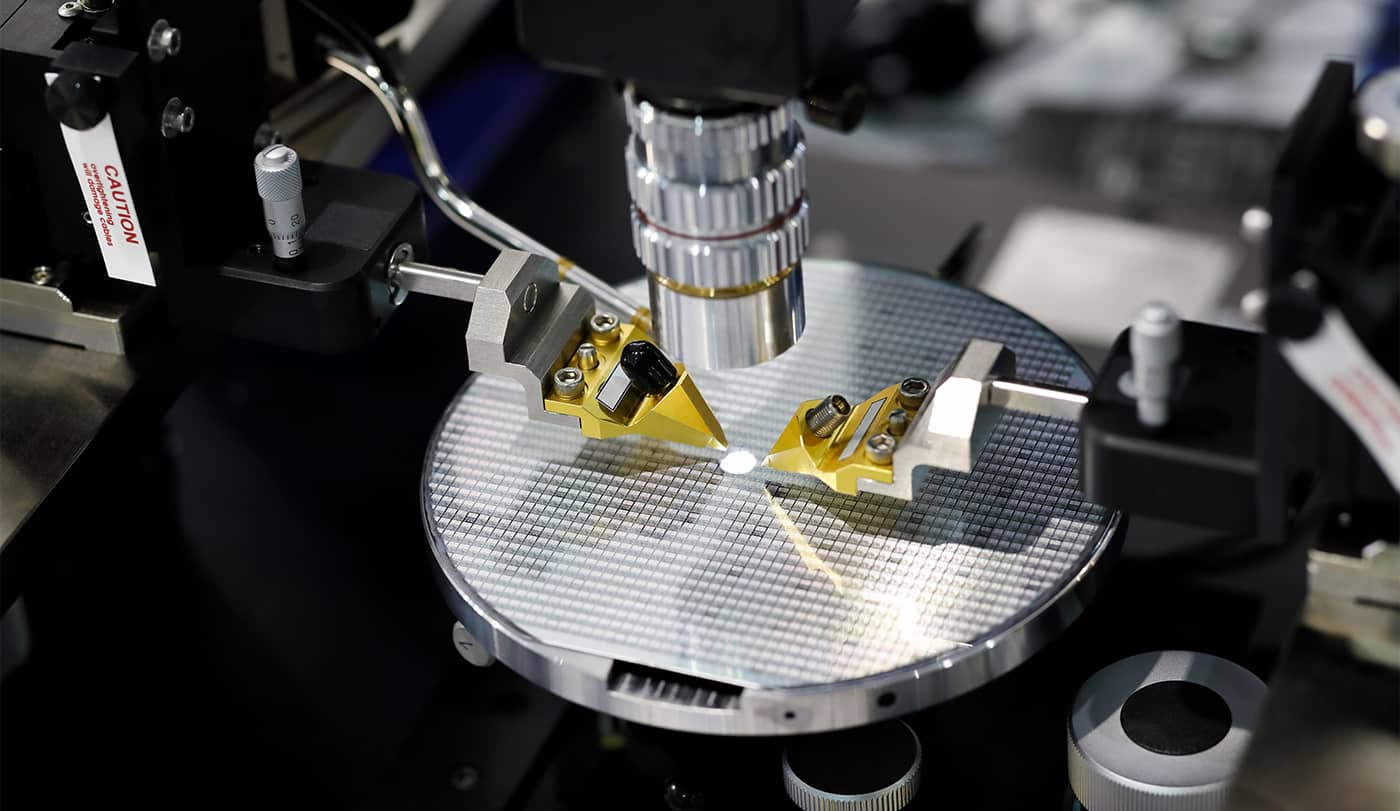

半導体製造ではフォトマスク越しに紫外線などの光を照射してウェハーに回路パターンを焼き付けます。光の波長が短いほど細かなパターンが形成できるため、より小型化かつ高精度化が求められる中、照射波長の短波長化が進んでいます。

製造装置では、パターンを作る半導体露光装置と製造装置やウェハーの位置を計測するセンサーで光学部品が使用されています。

半導体露光装置に使われるコンデンサレンズやフォトマスクが効率よく光を通せるよう反射防止コーティングが施され、レーザなど出力の強い光源を用いる場合は、レーザ耐性なども付加します。

ウェハーの位置を変えながらさまざまなパターンを焼き付ける回路パターン製造では、ナノレベルの位置精度を保つため、レーザ光を使ったポジションセンサーで干渉計測を行います。ポジションセンサーでレーザ光を生成、分岐、反射、透過するために多様な光学部品が使用されています。

当社では、コーティングだけでなく、光学部品としてプリズムを提供しており、半導体製造の厳しい基準をクリアした精度の高い光学部品に定評があります。

ソリューション

検査装置

光の反射・散乱を利用して、欠陥や異物を検知。

半導体製造後の検査工程にも光の技術が活用されています。品質管理検査では、「ウェハー検査装置」や「マスク異物検査装置」などを用いて、欠陥や異物を検知します。「ウェハー検査装置」では、製造された半導体ウェハにレーザ光を照射し、万が一、欠陥や異物が混入している場合は光の散乱することを利用して、不良を検知します。「マスク異物検査装置」も原理は同じで、半導体製造に使用されるフォトマスクの品質を検査します。

ここでも、レーザ光を生成、分岐、反射、透過させるための光学部品が使われており、波長が短いほど高精度に検出できるため、短波長化に向けた光学性能も提案していきます。

関連製品

光半導体素子

発光素子や受光素子の性能発揮に光の技術を。

光を使った半導体素子には大きく分けて、「電気を光に変換する素子(発光素子)」と「光を電気に変換する素子(受光素子)」の2種類があります。

発光素子の代表格が「発光ダイオード(LED)」や「半導体レーザ」です。変換効率を高めるために反射防止コーティングや高反射ミラーが用いられます。また発光ダイオードはさまざまな色を含んでいるため、バンドパスフィルタで余分な出力光の除去を行うことで必要な波長の取り出しを可能にしています。

受光素子は、発光素子と同様に変換効率の向上が重要視されるほか、デジタルカメラやスキャナーの撮像素子として利用されるCMOSセンサーやCCDセンサーでは、目に見えない赤外線なども認識してしまうため、IRカットフィルタなどを用いて、余分な入射光を除去しています。

受光、発光一体型として、携帯電話の赤外線通信で使用された「フォトカプラ」や光通信に欠かせないルーターに内蔵された「ファイバーカプラ」などがあります。

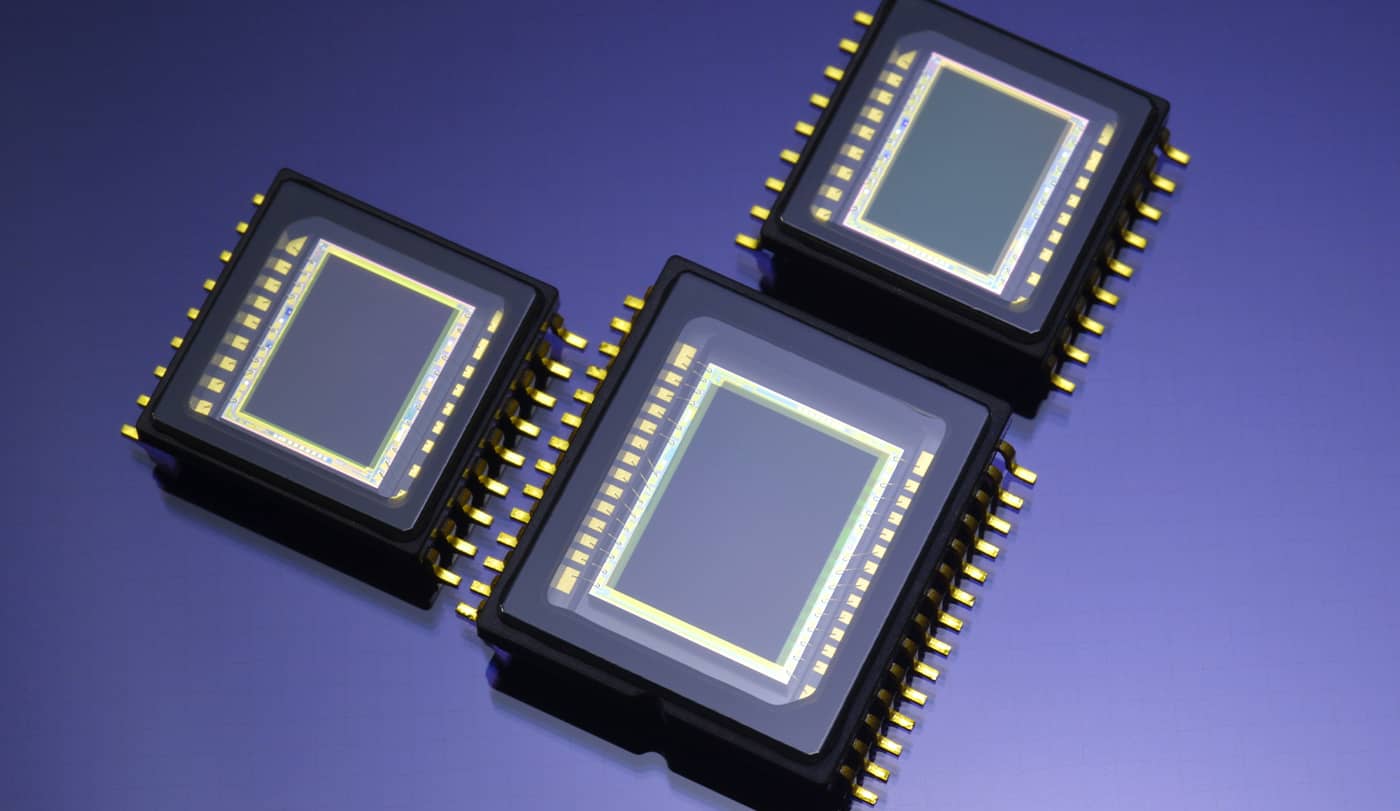

セラミックパッケージ

イメージセンサーを保護し、光の入出力をキープ。

セラミックパッケージは、半導体素子、周波数フィルタ、水晶振動子などを回路基板に組み込む際の収納素材として広く利用されています。セラミックは絶縁性、機械強度、耐熱性、熱伝導性が高く、半導体分野では欠かせない素材です。

セラミックパッケージにイメージセンサーなどの光学素子を組み込む際、イメージセンサー保護のために、コーティング付きガラスリッドをウィンドウにして素子を封止します。コーティングでは主に反射防止コーティングが用いられ、広角で性能を維持するコーティングが求められる場合もあります。

また熱を用いて封止する場合には熱耐性のあるコーティングを提供するなど、製造工程や目的に応じたコーティングをご提案しています。

関連製品

お問い合わせ窓口

ご質問・ご相談など、お気軽にお問合せください。

- 東海光学株式会社 光機能事業部

- 活用事例

- 半導体